Технология дорожного строительства

Главное меню:

- Main

- Contents

- Introducing

- Paragraph 1.1

- Paragraph 1.2

- Paragraph 1.3

- Paragraph 1.4

- Paragraph 1.5

- Paragraph 1.6

- Paragraph 1.7

- Paragraph 1.8

- Paragraph 1.9

- Paragraph 1.10

- Paragraph 1.11

- Paragraph 1.12

- Paragraph 2.1

- Paragraph 2.2

- Paragraph 2.3

- Paragraph 2.4

- Paragraph 2.5

- Paragraph 2.6

- Paragraph 2.7

- Paragraph 3.1

- Paragraph 3.2

- Paragraph 3.2.1

- Paragraph 3.2.2

- Paragraph 3.2.3

- Paragraph 3.2.4

- Paragraph 3.3

- Paragraph 3.4.1

- Paragraph 3.4.2

- Paragraph 3.5

- Paragraph 4.1

- Paragraph 4.2.1

- Paragraph 4.2.2

- Paragraph 4.3.1

- Paragraph 4.3.2

- Paragraph 4.3.3

- Paragraph 4.4.1

- Paragraph 4.4.2

- Paragraph 4.4.3

- Paragraph 4.4.4

- Paragraph 5.1

- Paragraph 5.2.1

- Paragraph 5.2.2

- Paragraph 5.3.1

- Paragraph 5.3.2

- Paragraph 5.4.1

- Paragraph 5.5

- Paragraph 5.6

- Paragraph 6.1.1

- Paragraph 6.1.2

- Paragraph 6.2.1

- Paragraph 6.2.2

- Literature

Paragraph 5.3.2

5.3.2. Заводы для приготовления цементобетонных смесей

При строительстве применяют две компоновочные схемы цементобетонных заводов (ЦБЗ):

1) с приготовлением сухой смеси путем дозирования заполнителей на базисном складе или на заводе сухой смеси и транспортированием ее на место укладки (в данном случае дальность возки не ограничена);

2) с приготовлением готовой цементобетонной смеси на специальных заводах со стационарным, полустационарным или передвижным комплектом оборудования, расположенным вместе или отдельно от основной базы хранения дорожно-строительных материалов и транспортированием готовой цементобетонной смеси к месту укладки в автомобилях-самосвалах или в специальных автомобилях-бетоновозах на расстояние 10...12 км.

Цементобетонный завод включает несколько технологических узлов и агрегатов:

1) агрегат питания с предварительным дозированием заполнителей;

2) смесительный агрегат с установками для дозирования всехкомпонентов смеси, их перемешивания и выгрузки в транспортные средства;

3) механизированный склад цемента;

4) склад заполнителей;

5) насосную установку для водоснабжения;

6) энергетический узел;

7) котельную и компрессорную установки;

8) склад топлива и смазочных материалов;

9) лабораторию;

10) ремонтную мастерскую.

По технологическому режиму заводы бывают периодического и непрерывного действия. На заводах периодического действия отдельные операции (дозирование, перемешивание, выдача готовой смеси) последовательно сменяют друг друга, непрерывного действия - все основные операции выполняются одновременно.

По способу компоновки технологического оборудования различают заводы, скомпонованные по горизонтальной (партерной) и по вертикальной (башенной) схемам.

При размещении ЦБЗ учитывают климатические и существующие дорожные условия, руководствуясь допустимой продолжительностью транспортирования готовой бетонной смеси. При температурах воздуха до 20°С продолжительность перевозки смеси должна быть не более 60 мин, при +20...+30°С - не более 30 мин.

Основным агрегатом цементобетонных заводов является смесительное оборудование, состоящее из бетономешалки и дозировочных устройств.

Бетоносмесители классифицируют по: характеру работы (непрерывного и цикличного действия); принципу перемешивания (свободного падения, принудительного действия, комбинированные); типу перемешивающего устройства (роторные, планетарно-роторные, турбулентные, прямоточные, противоточные, вибрационные); направлению загрузки и разгрузки компонентов (одно- и двухсторонние); способу разгрузки (опрокидывающиеся, с разгрузочным лотком, реверсивные с донной выгрузкой, наклоняющиеся); мобильности (стационарные, передвижные, перебазируемые, автобетоносмесители).

Производительность бетономешалки циклического действия определяют из выражения:

![]()

где V - объем барабана бетономешалки по сухому замесу, л;

![]() - коэффициент использования бетономешалки во времени,

- коэффициент использования бетономешалки во времени, ![]() ;

;![]() - коэффициент выхода бетона, 0,67...0,72;

- коэффициент выхода бетона, 0,67...0,72;

![]() - время загрузки барабана (из накопительного бункера под дозаторами- 10...15 с; из ковшового приемника - 15...20 с);

- время загрузки барабана (из накопительного бункера под дозаторами- 10...15 с; из ковшового приемника - 15...20 с);![]() - время перемешивания (ориентировочно при V = 1200 л

- время перемешивания (ориентировочно при V = 1200 л ![]() = 120 с, при V = 2400 л

= 120 с, при V = 2400 л ![]() = 150 с);

= 150 с);

![]() - время выгрузки смеси (из наклоняющихся барабанов - 10...20 с, при разгрузке через лоток - 15...30 с).

- время выгрузки смеси (из наклоняющихся барабанов - 10...20 с, при разгрузке через лоток - 15...30 с).

Производительность бетономешалки непрерывного действия с принудительным перемешиванием определяют из выражения:

![]()

где ![]() - коэффициент заполнения мешалки (1,2...1,5);

- коэффициент заполнения мешалки (1,2...1,5);

F - площадь поперечного сечения потока материалов в мешалке, м![]() ;

;

L - длина мешалки, м;

t - продолжительность перемешивания, зависящая от крупности заполнителя и окружной скорости лопастных валов по концам лопаток; для крупнозернистых смесей при окружной скорости лопаток 1,5...1,8 м/с t = 3 мин, при окружной скорости лопаток 2,3...2,5 м/с t = 1,5 мин.

Площадь поперечного сечения определяют по формуле:

![]()

где к - коэффициент заполнения мешалки, к > 0,2...0,3;

D - диаметр мешалки.

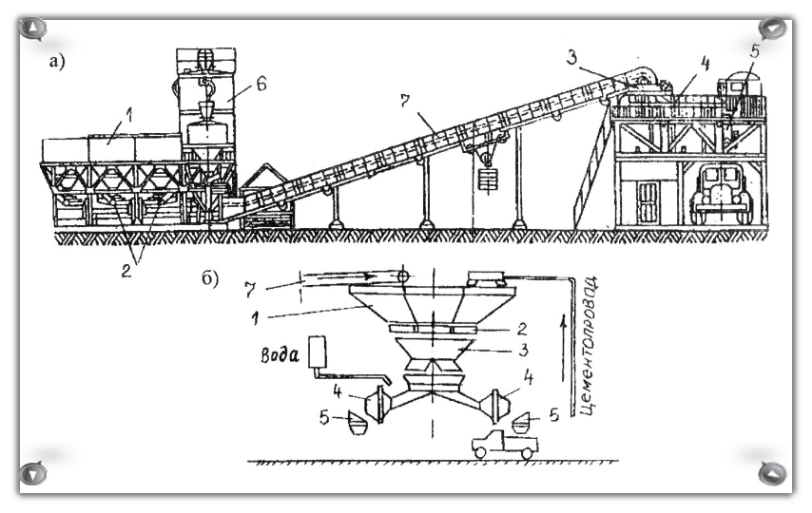

Компоновочные схемы бетонных заводов представлены на рис. 5.2.

Рис. 5.2. Компоновочные схемы бетонных заводов

Бетоносмесительные установки башенного типа более приспособлены для утепления и позволяют получать несколько большую выработку, чем партерные, за счет сокращения затрат времени на промежуточные транспортные операции при прохождении материалом всего технологического цикла.

Большие площади цементобетонных заводов отводят под склады открытого и полузакрытого типов для хранения песка, щебня, гравия.

Цемент весьма чувствителен к влаге и в сильной степени подвержен распылению, поэтому для его хранения требуются закрытые помещения. По конструктивным признакам склады делят на амбарные, бункерные и силосные. Наиболее удобны и совершенны силосные склады цемента.

Способы выгрузки цемента из транспортных средств следующие:

1) с гравитационной выгрузкой - саморазгружающиеся бункерные вагоны;

2) с принудительной выгрузкой с помощью шнеков;

3) с пневматической выгрузкой с помощью сжатого воздуха нарасстояние до 50 м.

Расходный склад заполнителей на притрассовом ЦБЗ целесообразно ограничивать 5...10-дневной потребностью в зависимости от производительности ЦБЗ. Вместимость расходного склада цемента в зависимости от производительности завода ориентировочно составляет:

производительность ЦБЗ, м/ч - 30 60 120 240 480

вместимость расходного

склада цемента, т- 120 200 300 500 800...1000

Количество автоцементовозов, требуемое для бесперебойной работы цементобетонного завода, определяется из выражения:

![]()

где ![]() - сменная потребность ЦБЗ в цементе, т;

- сменная потребность ЦБЗ в цементе, т;

![]() - производительность автоцементовоза, определяемая из выражения:

- производительность автоцементовоза, определяемая из выражения:

![]()

где ![]() - продолжительность сменной работы, ч;

- продолжительность сменной работы, ч;![]() - емкость цементовоза, м;

- емкость цементовоза, м;![]() - коэффициент использования машины по времени, 0,85...0,9;

- коэффициент использования машины по времени, 0,85...0,9;

![]() - коэффициент использования грузоподъемности;

- коэффициент использования грузоподъемности;

![]() - продолжительность погрузки и разгрузки 1 т цемента, ч;

- продолжительность погрузки и разгрузки 1 т цемента, ч;

![]() - продолжительность пробега автоцементовоза, определяемая из выражения, мин:

- продолжительность пробега автоцементовоза, определяемая из выражения, мин:

![]()

где ![]() - расстояние пробега груженого автоцементовоза;

- расстояние пробега груженого автоцементовоза;

![]() - то же порожнего;

- то же порожнего;![]() и

и ![]() - рабочая и холостая скорости пробега, км/ч.

- рабочая и холостая скорости пробега, км/ч.