Технология дорожного строительства

Главное меню:

- Main

- Contents

- Introducing

- Paragraph 1.1

- Paragraph 1.2

- Paragraph 1.3

- Paragraph 1.4

- Paragraph 1.5

- Paragraph 1.6

- Paragraph 1.7

- Paragraph 1.8

- Paragraph 1.9

- Paragraph 1.10

- Paragraph 1.11

- Paragraph 1.12

- Paragraph 2.1

- Paragraph 2.2

- Paragraph 2.3

- Paragraph 2.4

- Paragraph 2.5

- Paragraph 2.6

- Paragraph 2.7

- Paragraph 3.1

- Paragraph 3.2

- Paragraph 3.2.1

- Paragraph 3.2.2

- Paragraph 3.2.3

- Paragraph 3.2.4

- Paragraph 3.3

- Paragraph 3.4.1

- Paragraph 3.4.2

- Paragraph 3.5

- Paragraph 4.1

- Paragraph 4.2.1

- Paragraph 4.2.2

- Paragraph 4.3.1

- Paragraph 4.3.2

- Paragraph 4.3.3

- Paragraph 4.4.1

- Paragraph 4.4.2

- Paragraph 4.4.3

- Paragraph 4.4.4

- Paragraph 5.1

- Paragraph 5.2.1

- Paragraph 5.2.2

- Paragraph 5.3.1

- Paragraph 5.3.2

- Paragraph 5.4.1

- Paragraph 5.5

- Paragraph 5.6

- Paragraph 6.1.1

- Paragraph 6.1.2

- Paragraph 6.2.1

- Paragraph 6.2.2

- Literature

Paragraph 5.1

5. СТРОИТЕЛЬСТВО ЦЕМЕНТОБЕТОННЫХ ОСНОВАНИЙ И ПОКРЫТИЙ

5.1. Характеристика цементобетонных покрытий

Цемептобетонные покрытия имеют целый ряд преимуществ и отличительных особенностей по сравнению с другими покрытиями. Они обладают высокой прочностью, имеют продолжительный срок службы, длительные межремонтные сроки, высокий коэффициент сцепления с колесом автомобиля; их устройство полностью механизировано. Вместе с тем, имеются определенные трудности при их ремонте: необходимость выдерживания в течение длительного времени между укладкой покрытия и началом автомобильного движения, снижение комфортности движения из-за частых поперечных швов, которые, в свою очередь, являются источником возникновения очагов разрушения.

Монолитные цементобетонные покрытия устраивают на дорогах I, II и III категорий с интенсивным движением автомобилей большой грузоподъемности (с нагрузкой на ось 100 кН и более).

По конструкции цементобетонные покрытия подразделяются на неармированные, армированные и предварительно-напряженные.

Среди армированных покрытий различают следующие виды по степени насыщения сечения продольной арматурой: до 0,25% - армированные; 0,25...0,4% - железобетонные; 0,4...0,7% - непрерывно армированные.

Предварительно-напряженные покрытия представляют собой конструкции, обладающие повышенной трещиностойкостью и работоспособностью в процессе эксплуатации благодаря предварительному обжатию бетона (до 1 МПа). По способу создания предварительного напряжения монолитные покрытия делятся на покрытия с внешним безарматурным обжатием бетона и с предварительно напрягаемой арматурой (струны, пучки, стержни периодического профиля). В струнобетонных покрытиях предварительное напряжение создается высокопрочной стальной проволокой диаметром 4...5 мм с пределом прочности 1600 МПа, напрягаемой до бетонирования и отпускаемой на бетон после достижения им 70...80% проектной прочности. За счет предварительного напряжения удается снизить толщину покрытий до 10... 15 см.

По способу устройства различают монолитные покрытия:

1) устраиваемые с помощью комплекта высокопроизводительных машин со скользящими формами (опалубкой) и автоматической системой обеспечения ровности;

2) устраиваемые с помощью машин, передвигающихся по рельс-формам и одновременно выполняющих функцию неподвижной опалубки при бетонировании покрытия.

Сборные покрытия состоят из бетонных плит, которые изготавливаются в заводских условиях и укладываются на дорогу кранами или другими видами монтажного оборудования.

Покрытия из неармированного цементобетона устраивают однослойными либо двухслойными с верхним слоем толщиной не менее 6 см. Общую толщину покрытия назначают 18...24 см и более в зависимости от категории автомобильной дороги, состава и интенсивности движения автомобилей, вида материала основания.

Для предотвращения образования случайных трещин в покрытии устраивают продольные и поперечные швы. Поперечные подразделяются на швы расширения, сжатия, коробления и рабочие. Продольные и поперечные швы должны пересекаться под прямым углом.

Швы расширения повышают продольную устойчивость бетонного покрытия при максимальном нагреве летом. Расстояния между швами - от 16 до 110 м в зависимости от температуры воздуха во время бетонирования, толщины покрытия и климатических условий района расположения дороги.

Швы сжатия устраивают между швами расширения с целью предупреждения образования случайных поперечных трещин при совместном действии температуры, усадки бетона и нагрузок от движущихся автомобилей. Расстояния между швами сжатия (длину плиты) назначают по расчету в зависимости от толщины плиты и климатических факторов. Для умеренного климата длину плиты назначают равной 4,5...5 м - при толщине покрытия 18 см; 5...6 м -при толщине покрытия 20...22 см и 5,5...7 м - при толщине 24 см. Большая длина плиты соответствует надежности покрытия около 50%, меньшая - около 85%. Под надежностью следует понимать число плит без трещин в процентах от всех плит на последний срок службы покрытия.

Швы коробления размещают через один шов сжатия при длине плит не менее 7 м. Их устраивают с целью повышения продольной устойчивости покрытия, уменьшения раскрытия швов и перекосов плит при температурных деформациях.

Рабочие швы устраивают по типу швов расширения в конце рабочей смены или при перерыве бетонирования покрытия более чем на 3 ч.

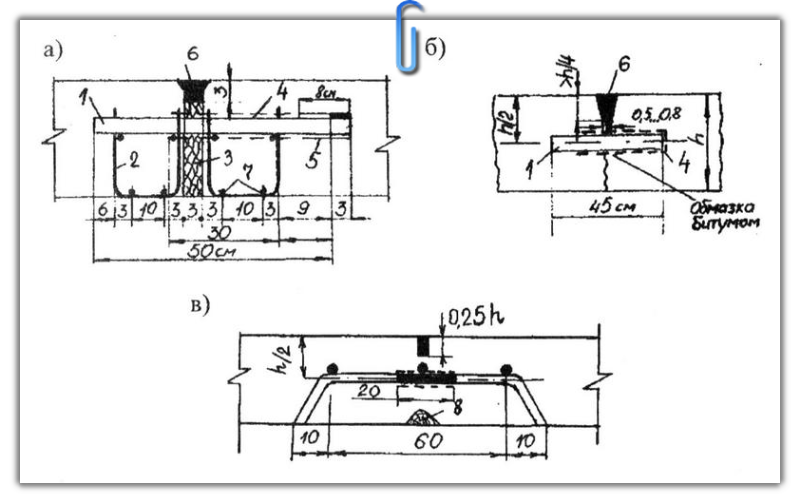

Для исключения образования уступов в швах и обеспечения передачи нагрузки с одной плиты на другую края плиты вдоль швов (кроме швов коробления) соединяют стальными штырями. Применяемые конструкции швов приведены на рис. 5.1.

Рис. 5.1. Конструкции поперечных швов

Пазы поперечных и продольных швов заполняют битуморезиновыми, битумополимерными и полимерными мастиками или запрессовывают в них полимерные готовые прокладки.

На дорогах I и II категорий вдоль краев покрытия устраивают укрепительные полосы из монолитного или сборного бетона шириной до 0,75 м, на дорогах III категории - 0,5 м. В монолитных бетонных укрепительных полосах устраивают только швы сжатия без армирования и нарезают их как продолжение швов основного покрытия.

Для выравнивающего слоя применяют: черный песок или щебеноч-но-песчаную смесь, обработанную битумом, толщиной 3...5 см; необработанный песок и щебень фракции 0...5 мм толщиной 4...5 см.

Ширина основания должна обеспечивать установку рельс-форм (8...8,5 м) и проход гусениц безрельсовых бетоноукладочных машин (9,6 м). При грузоподъемности построечных автомобилей 7 и 12 т минимальную толщину основания принимают: из укрепленных неорганическими и органическими вяжущими материалами грунтов -соответственно 14 и 16 см; из неукрепленных каменных материалов - 15 и 17 см. Толщина основания для II дорожно-климатической зоны назначается: не менее 15 см - для мелкого песка; 25 см - для супеси; 30 см - для суглинка. Для обеспечения прохода построечных автомобилей песчаное основание укрепляют вяжущими материалами на глубину 10...12 см.